發布時間:2021-07-23 09:06:16 人氣:104 來源:本站

自工業革命以來,壓縮機即是工廠里面最重要的機器設備之一。隨著時代演進,各種新型壓縮機及新應用不斷產生,壓縮機的應用范圍也越來越廣。至于冷媒壓縮機對冷凍空調而言更是不可或缺。為了使壓縮機能夠提供較穩定的壓力及運轉模式,也為了節約能源,全世界壓縮機廠商均想辦法開發出不同的控制方式。依照原理來分別,主要方向大致有進氣泄載、排氣泄放、排氣回流、進氣節流或空重車等。

以上這幾種控制方式目前雖已可滿足壓縮機在運轉方面的需求,但是就使用者而言,想得到一個壓力穩定而又能隨負載比例增減耗電量的壓縮系統,似乎仍然遙不可及。然而隨著變頻應用技術及變頻器價格的逐漸普及,完全能夠符合以上需求的變頻壓縮機已在壓縮機領導廠商的研發推廣之下逐步被導入市場。

所謂變頻式壓縮機,乃是在穩定壓力的原則之下,視使用風量之增減,藉由改變壓縮機的轉速,而使消耗功率與風量成線性比例以達到定壓及節約能源之目的之壓縮機。

變頻式壓縮機之特點:

l 壓縮機壓力精確度達0.1 kg/cm2以下。冰水機溫差精確度可達0.5度以下。 注: 精確度系指FUZZY控制精度,不包含空車上限設定值。

l 利用降低壓縮機組轉速來比例降低負載,節能效果100%。

l 部分負載時降低轉速使機組壽命延長。

l 降低運轉噪音。

l 適用于往復式及螺旋式等不同型式之容積型壓縮機。

l 齒輪及皮帶等傳動裝置可省略,減少機械損失并降低成本,增加機體可靠度。

l LED面板可顯示運轉壓力,排氣溫度及設定壓力。顯示值可經由內部參數設定之。

l 設定壓力(壓縮機)或溫度(冰水機)可視系統需求在面板上調整。

l 使用變頻器固有的軟性起動特性,無起動大電流。

l 多臺運轉時只需裝設其中一至數臺即可完全監控系統之壓力(壓縮機)或溫度(冰水機)。

l 50Hz及60Hz共享。

l 特殊降載功能,提供最具安全及彈性之運轉模式。

控制模塊:

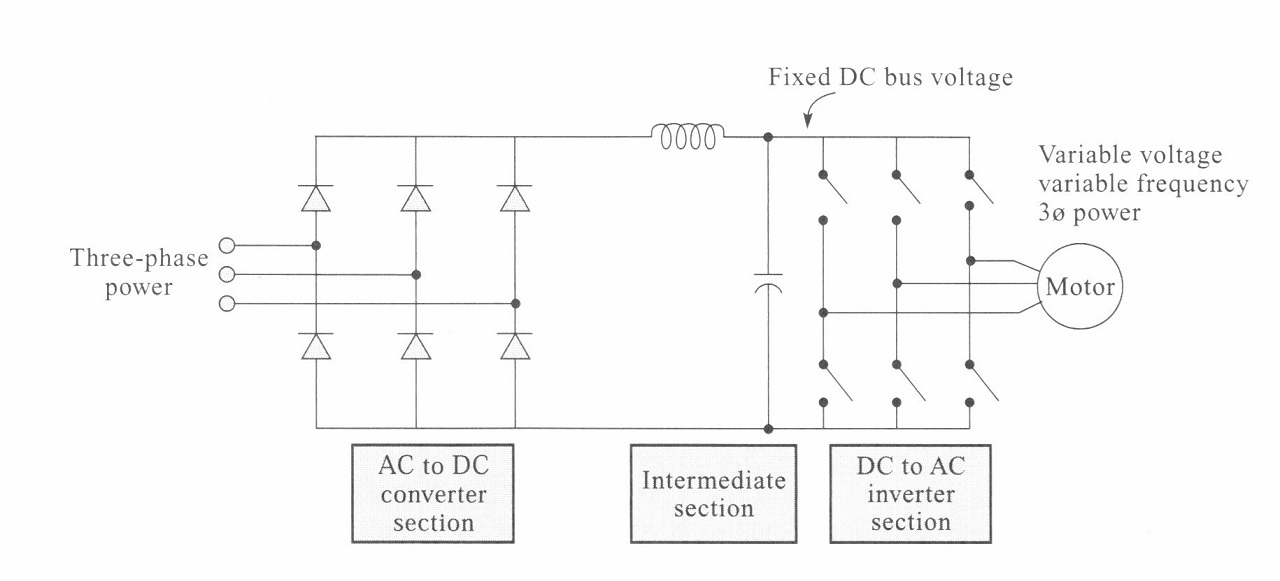

變頻式壓縮機是如何控制的呢?與傳統式壓縮機最大的不同之處在于變頻式壓縮機的馬達是由變頻器所驅動。不論我們所使用電源是50Hz或60Hz,變頻器均先將其轉成直流電,轉換成直流電之后,再依指令輸出成我們所要使用的交流電頻率。此頻率可為任意頻率,而不再局限于50Hz或60Hz,至于輸出電壓則與輸入電壓相同。目前市面上的變頻器其最高頻率少則120Hz,多則可達上千,使用于變頻式壓縮機已綽綽有余。變頻器的基本電路如圖一。

圖一

馬達轉速與頻率之關系為rpm=120 x Hz / P

HZ:頻率 P:極數

舉例來說,假設有一2極馬達,在電源頻率為60Hz時,其同步轉速為120 x 60 / 2 = 3600 rpm,頻率為50Hz時,其同步轉速為120 x 50 / 2 = 3000 rpm。

全世界各發電廠所提供的電源只有50Hz或60Hz兩種,因此在正常情況下,2極馬達的同步轉速就只能有3000 rpm和3600 rpm兩種了。但是如果我們使用變頻器來驅動馬達的話,因為輸出頻率可以調變,因此就可產生各種不同的轉速。例如輸出為100Hz,轉速為6000 rpm,輸出為20Hz,轉速就只剩下1200 rpm,只要機組之電機及機械特性可容許,變頻式壓縮機即可在最高及最低轉速之間做運轉,從而因轉速不同而輸出不同的風量。

變頻器雖可改變頻率,但是應該要運轉在多少頻率則必須由外部下達指令。所以變頻式壓縮機除了以變頻器為馬達之驅動器外,還要另外有一控制器以隨時調變變頻器的輸出頻率。因此控制器需具有如下之基本功能:

1、 接收排氣端或系統之壓力信號并送至控制器之運算單元。

2、 輸出變頻器運轉頻率調變指令。

3、 穩定輸出壓力。(目前大都設為0.1 bar)

4、 輸出變頻器起動指令。

5、 接受運轉信息,如故障指令、警告指令,以保護機組。

以上所列五點僅為控制器之基本必要功能,如果要應用于實際商品化,則最好將壓縮機之運轉邏輯電路一并融入內部之CPU,以簡化外部配線及操作。圖2所示為復盛變頻式壓縮機所使用之控制器外觀,除了基本功能外,其已將所有壓縮機運轉電路全部寫入CPU,因此所有控制均可在面板上進行:設定壓力SP、實際運轉壓力P及各種運轉、停止、故障、警告燈號等均以LED顯示于面板上。此控制器提供如下之開放參數供客戶參考:

T1: 停止空車時間 20 sec

T2: 起動空車時間 15 sec

T3: 空車過久自動停車時間 9999 sec

T4: 馬達高溫跳脫作動時間 5 sec

T5: 失水開關作動時間 10 sec

T6: 進氣壓降跳脫作動時間 5 sec

TC: 排氣高溫跳脫溫度 100℃

TCBA: 排氣溫度Offset設定 0

運轉:

了解以上參數之后,即可利用假設之設定值做模擬運轉,圖3為參考用方塊圖:

變頻式壓縮機控制方塊圖(壓縮機應用范例)

裝設變頻式控制對壓縮機之省電效益分析(以50HP壓縮機為例)

一、只使用一臺50HP壓縮機的情況

假設壓縮機為50HP,裝置時預留20 %裕度,如果未裝設變頻器控制模塊,則在運轉時將有80 %時間重車,20 %時間空車。

(一) 使用傳統空重車控制:

由于使用壓力開關做空重車控制,其壓力上下限一般為1 kg/cm2 ,因此其運轉壓力假設為介于6 kg/cm2G與7 kg/cm2G之間。7 kg/cm2G時,耗用馬力為滿載50HP。在6 kg/cm2G時耗用馬力約為46HP,平均消耗馬力為48HP,假設空車時消耗馬力為20HP(空車消耗功率設約為滿載之40 %),因此在20 %空車,80 %重車的情況下,總平均消耗馬力為48 HP x 80% + 20HP x 20% = 42.4HP。

(二) 使用變頻器控制模塊控制:

變頻器控制模塊之精確壓力控制可將系統壓力準確維持在約6 kg/cm2G±0.1 kg/cm2 ,系統風量如有任何變化,變頻器控制模塊將可隨時調整壓縮機轉速以符合最佳需求。

因此在運轉具有20%預設裕度之壓縮機時,變頻控制模塊將使系統恒定在輸出80%之風量,其馬力消耗則為穩定之46HP x 80% = 36.8HP。兩者之馬力差異為5.6HP。

如果是在70%重車,30%空車的情況下運轉,則傳統空重車控制之平均消耗馬力為48HP x 70% + 20HP x 30% = 39.6HP,使用變頻器控制模塊之消耗馬力為46HP x 70% = 32.2HP。兩者之馬力差異為7.4HP。

傳統控制之螺旋式壓縮機除了空重車控制之外,亦可使用進氣節流之容量控制方式,但是進氣節流之控制方式雖可使壓縮機運轉壓力較為隱定,不至于一直徘徊于空重車之間,但是在節流狀態時并不會比較省電,其平均耗電量比空重車控制之方式還要高。空重車時所排放的氣體能量亦頗為可觀。假設油氣桶有100公升之氣體空間,壓縮機每三分鐘空車一次,則其所消耗之氣體為0.1m3 x 6 ÷3min = 0.2 m3 /min,大約相等于1.5HP,即3%。

二、使用二臺50HP壓縮機的情況

假設二臺壓縮機均為50HP,裝置時預留20 %裕度。

(一) 使用傳統空重車控制:

依前例,每臺壓縮機之平均消耗馬力為42.4HP,如將其中一臺固定在滿載,另一臺執行空重車運轉,則第一臺消耗馬力為48HP,第二臺將有60%為重車,40%為空車,第二臺之平均消耗馬力為48HP x 60% + 20HP x 40% = 36.8HP,與第一臺合計,總平均消耗馬力為(48 + 36.8)÷2 = 42.4HP,因此不管其中一臺是否設為滿載,其總馬力均約為84.8HP。

(二) 使用變頻器控制模塊控制:

在此種情況時,僅需將一臺壓縮機更改為變頻器控制模塊控制,另一臺依舊使用傳統壓力開關做空重車控制。其運轉方式如下:

傳統空重車控制之壓縮機仍將壓力開關設定在6 kg/cm2G至7 kg/cm2G之間,變頻壓縮機之運轉壓力設定在比6 kg/cm2G略高一點點。在此情況下,第一臺傳統控制的壓縮機將持續于6 kg/cm2G做100%運轉,其消耗馬力為46HP。至于第二臺變頻壓縮機則用于補充不足之60%,其消耗馬力為46 x 60% = 27.6HP,總馬力為46 + 27.6 = 73.6HP。與傳統方式控制之兩臺壓縮機馬力相差11.2HP。

三、使用三臺50HP壓縮機之情況

假設三臺壓縮機均為50HP,裝置時預留20 %之裕度。

(一) 使用傳統空重車控制:

依前例,每臺壓縮機之平均消耗馬力為42.4HP,總消耗馬力約為127.2HP。(注:未加上空車時所排放之氣體能量)

(二) 使用變頻器控制模塊控制:

在此種情況時,僅需將一臺壓縮機更改為變頻式控制,另兩臺可維持使用傳統壓力開關控制。依二所述由開關控制之兩臺壓縮機均運轉于6 kg/cm2G,100 %,其消耗馬力均為46HP,至于變頻壓縮機則用于補充不足之40%,其消耗馬力為46HP x 40% = 18.4HP,總馬力為46HP x 2 + 18.4HP = 110.4HP,與傳統控制之三臺壓縮機馬力差為127.2HP - 110.4HP = 16.8HP。

★省電效益運轉分析表★

壓縮機臺數 | 一 臺 | 二 臺 | 三 臺 |

負載比例80% | 14% | 25% | 37% |

負載比例70% | 18% | 33% | 47% |

注: 壓縮機最低轉速可能因廠牌而有所不同。與容調控制方式相比,省電更為可觀。

變頻式壓縮機與其它傳統壓縮機之并聯運轉模式

本范例以三臺100HP螺旋式壓縮機為標準做說明,其中二臺為傳統式全自動,另一臺為變頻式全自動。變頻式設定壓力為7 bar,空車壓力7.5 bar,為方便說明起見,此機編號設為一號機。傳統式一臺設定為6.8 ~ 7.8 bar運轉,此機設為二號機;另一臺設定為6.6 ~ 7.6 bar運轉,此機設為三號機。

(一) 系統起動,負載逐步增加之狀態:

先啟動變頻式壓縮機,如果符合系統供氣需求,則變頻式壓縮機將運轉于系統所需求的轉速及壓力以提供各種風量需求。

如果變頻式壓縮機不夠供應,則再啟動二號傳統式壓縮機(傳統式壓縮機如已在自動模式之下,則可自動起動。)。設二號傳統式壓縮機之壓力開關設定于6.8 bar及7.8 bar之間,變頻式壓縮機定壓運轉在7 bar。

傳統壓縮機啟動之后,本來由于變頻式壓縮機供氣不足所致之壓力過低將逐步上升至7 bar,由于風量高于需求,因此變頻壓縮機將減速至符合系統之精確風量。例如系統需求風量為150%,啟動變頻壓縮機之后,變頻式全速運轉可提供100%,不足50%,因此必須再啟動傳統式壓縮機,由于傳統式壓縮機為空重車運轉,只要是重車均為100%,空車為0 %,因此變頻式壓縮機將自動調整負載至50%。注:每臺壓縮機均設為100%,總風量為300%。

系統風量如持續增加需求,變頻式壓縮機將逐步調整負載至100%。(如機組條件許可,變頻式壓縮機可增加轉速至100%以上,相關信息請洽本公司。)

變頻式壓縮機滿載運轉之后,如果風量仍不敷需求而降至6.6 bar以下,則可再啟動三號傳統式壓縮機(傳統式壓縮機如已在自動模式之下,則可自動起動。)。三號壓縮機起動之后將仍然運轉于100%,變頻式壓縮機將自動調整風量至使系統壓力精確控制于7 bar。

(二) 正常運轉狀態:

在正常運轉狀態之下,傳統式壓縮機一律定速且穩定的滿載運轉于100%,容量調節的部分完全由變頻式壓縮機操控。

由于使用精確計算機壓力控制程序,因此其壓力可持續穩定在7 bar,以提供系統最穩定之壓力源,同時變頻式壓縮機可視需求調整風量,并等比例降低馬達負載以大量節省能源。

(三) 系統需求風量降低至240%以下狀態:

由于最低頻率設在40%,當需求小于240%時,變頻式即便運轉于最低頻率,風量亦將大于需求,因此壓力將逐漸升高。當壓力逐漸升高至7.5 bar,變頻式進入空車狀態,如果風量小于240%,則變頻式將在空重車之間運轉,甚至自動停車。變頻式自動起動或重車之后,為快速提供風量,因此可能有Overshoot效應,將使壓力沖高至7.5 bar,但是Fuzzy將會自行調適,而有短暫調整期,因此變頻式的空車自動停車時間為相當重要之參數之一。由于變頻式在40%轉速之空車狀態下消耗電流已經極低,因此可盡量拉長其自動停車之時間以維持系統運轉之穩定。

(四) 系統需求風量降低至200%以下:

隨著風量逐漸降低至200%,變頻式將完全自動停機而不運轉。完全由二及三號機提供壓縮空氣。風量降至200%以下時,隨著壓力升高三號機將空車,至使壓力回落至7 bar時變頻式重新啟動,如果壓力下降速度不至于太快而仍能維持在6.6 bar以上,則變頻式接手重任。如果壓力下降速度太快而到6.6 bar,三號機將再啟動,但由于三臺同時運轉時壓力必然上升至7.6 bar,因此三號機將繼變頻式之后再空車,至壓力降至7 bar。由于變頻式已在空車而非停車狀態,因此壓力上升速度不致使系統降至6.6 bar,所以三號機停機,變頻式繼續運轉。

(五) 系統需求風量降低至140%以下:

如上所述,由于變頻式最低頻率為40%,因此系統壓力將逐漸升高至7.5 bar而使變頻式在7 bar至7.5 bar之間空重車交替運轉,甚至自停車。

(六) 系統需求風量降低至100%以下:

隨著風量降至100%,系統將完全由二號機供氣。如果風量降低至100%以下而使二號機達到空車壓力7.8 bar,二號機將空車,而當壓力降至7 bar時,由于已達變頻式自動起動之壓力,變頻式將自動起動。如果因壓力下降太快而發生二號甚至三號機亦起動之現象,系統亦將會如前所述自行調適至只有變頻式供氣之狀態。

依以上說明,裝設變頻式壓縮機之后,只要系統中有任一壓縮機不是在滿載運轉,變化需求的部份將可完全變頻式壓縮機擔綱,而使系統發揮最佳節約能源效果。即使是原有的傳統壓縮機系統亦可改裝。壓縮機系統在安裝時,為考慮各種使用狀況,因此一般都會預留余裕,為使系統壓力穩定,節約能源,延長機組壽命,裝設變頻式壓縮機組乃是最佳的選擇,

結論:

變頻式壓縮機之控制方式可適用于所有容積型壓縮機。雖然初期購置費用此傳統式壓縮機高,但是其差額可完全由所節省電費快速回收,其它之各項優點更是傳統型壓縮機所望塵莫及。隨著能源價格漸漲及對環保之要求,具有絕對省電功能的變頻式壓縮機,一定是壓縮機市場未來的主流。